Kateri posebni material se bo uporabljal pri CNC obdelavi delov za nafto in plin?

CNC obdelani deli, ki se uporabljajo v naftni in plinski industriji, zahtevajo posebne materiale, ki lahko prenesejo visok tlak, visoko temperaturo in korozivna okolja. Tukaj je nekaj posebnih materialov, ki se pogosto uporabljajo v CNC obdelanih delih za naftno in plinsko industrijo, skupaj z njihovimi kodami materialov:

Pri izbiri materiala za dele, obdelane s CNC-jem za nafto in plin, je pomembno upoštevati specifične zahteve uporabe, kot so tlak, temperatura in odpornost proti koroziji. Material je treba skrbno izbrati, da se zagotovi, da del prenese pričakovane obremenitve in okoljske pogoje ter zagotavlja zanesljivo delovanje v predvideni življenjski dobi.

| Olje Normalni material | Koda oljnega materiala |

| Nikljeva zlitina | STAR 925, INCONEL 718 (120, 125, 150, 160 KSI), NITRONIC 50HS, MONEL K500 |

| Nerjaveče jeklo | 9CR, 13CR, SUPER 13CR, 410SSTANN, 15-5PH H1025, 17-4PH (H900/H1025/H1075/H1150) |

| Nemagnetno nerjaveče jeklo | 15-15LC, P530, zlitina podatkov 2 |

| Legirano jeklo | S-7,8620,SAE 5210,4140,4145H MOD,4330V,4340 |

| Bakrena zlitina | AMPC 45, ŽIVA MEDINA, MEDENINA C36000, MEDENINA C26000, BeCu C17200, C17300 |

| Titanova zlitina | CP TITAN GR.4,Ti-6AI-4V, |

| Zlitine na osnovi kobalta | STELLITE 6, MP35N |

Kateri posebni material se bo uporabljal pri CNC obdelavi delov za nafto in plin?

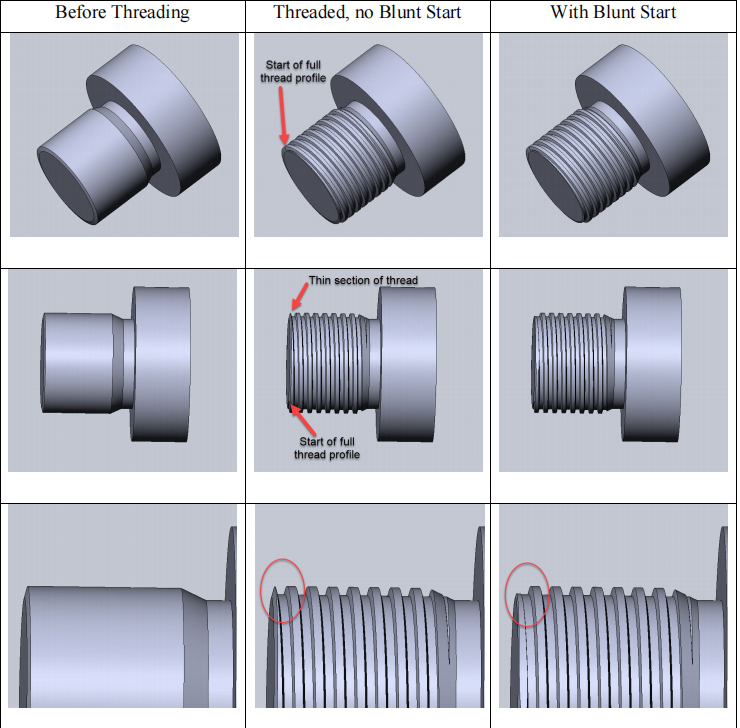

Posebni navoji, ki se uporabljajo v CNC obdelanih delih za naftno in plinsko industrijo, morajo biti zasnovani tako, da ustrezajo specifičnim zahtevam uporabe, kot so visok tlak, visoka temperatura in ostri okoljski pogoji. Najpogosteje uporabljeni navoji v naftni in plinski industriji vključujejo:

Regeneriraj odziv

Pri izbiri navoja za dele, obdelane s CNC-jem za naftno in plinsko industrijo, je pomembno upoštevati specifične zahteve uporabe in izbrati navoj, ki lahko prenese pričakovane obremenitve in okoljske pogoje. Pomembno je tudi zagotoviti, da je navoj izdelan v skladu z ustreznimi standardi in specifikacijami, da se zagotovi združljivost z drugimi komponentami v sistemu.

Tukaj je nekaj posebne teme za referenco:

| Vrsta oljnega navoja | Posebna površinska obdelava z oljem |

| Nit UNRC | Vakuumsko varjenje z elektronskim žarkom |

| Nit UNRF | Nikelj-volframov karbid, nanesen s plamenskim brizganjem (HOVF) |

| TC nit | Bakrenje |

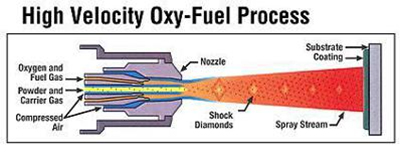

| Nit API-ja | HVAF (High Velocity Air Fuel) |

| Spiralni navoj | HVOF (visokohitrostni kisikovo-gorivni sistem) |

| Kvadratni navoj |

|

| Oporna nit |

|

| Posebna oporna nit |

|

| OTIS SLB navoj |

|

| NPT navoj |

|

| Rp(PS)nit |

|

| RC(PT)nit |

Kakšna posebna površinska obdelava se bo uporabljala pri CNC obdelanih delih za nafto in plin?

Površinska obdelava CNC obdelanih delov je pomemben vidik zagotavljanja njihove funkcionalnosti, vzdržljivosti in dolgoživosti v težkih pogojih naftne in plinske industrije. V tej industriji se pogosto uporablja več vrst površinskih obdelav, vključno z:

Pomembno je izbrati ustrezno površinsko obdelavo glede na specifično uporabo in obratovalne pogoje CNC obdelanih delov v naftni in plinski industriji. To bo zagotovilo, da bodo deli sposobni prenesti težke pogoje in učinkovito ter uspešno opravljati svojo predvideno funkcijo.

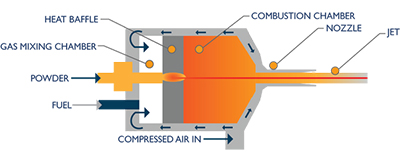

HVAF (hitrostno zračno gorivo) in HVOF (hitrostno kisikovo gorivo)

HVAF (High-Velocity Air Fuel) in HVOF (High-Velocity Oxygen Fuel) sta dve napredni tehnologiji površinskih premazov, ki se pogosto uporabljata v naftni in plinski industriji. Ti tehniki vključujeta segrevanje praškastega materiala in njegovo pospeševanje do visokih hitrosti, preden se nanese na površino obdelanega dela. Visoka hitrost praškastih delcev vodi do gostega in tesno oprijetega premaza, ki nudi vrhunsko odpornost proti obrabi, eroziji in koroziji.

HVOF

HVAF

Premazi HVAF in HVOF se lahko uporabljajo za izboljšanje zmogljivosti in življenjske dobe CNC obdelanih delov v naftni in plinski industriji. Nekatere prednosti premazov HVAF in HVOF vključujejo:

1.Odpornost proti koroziji: Premazi HVAF in HVOF lahko zagotavljajo odlično odpornost proti koroziji za strojno obdelane dele, ki se uporabljajo v zahtevnih okoljih naftne in plinske industrije. Ti premazi lahko zaščitijo površino delov pred izpostavljenostjo korozivnim kemikalijam, visokim temperaturam in visokim tlakom.

2.Odpornost proti obrabi: Premazi HVAF in HVOF lahko zagotavljajo vrhunsko odpornost proti obrabi strojno obdelanih delov, ki se uporabljajo v naftni in plinski industriji. Ti premazi lahko zaščitijo površino delov pred obrabo zaradi abrazije, udarcev in erozije.

3.Izboljšana mazljivost: Premazi HVAF in HVOF lahko izboljšajo mazljivost strojno obdelanih delov, ki se uporabljajo v naftni in plinski industriji. Ti premazi lahko zmanjšajo trenje med gibljivimi deli, kar lahko vodi do večje učinkovitosti in manjše obrabe.

4.Toplotna odpornost: Premazi HVAF in HVOF lahko zagotavljajo odlično toplotno odpornost strojno obdelanih delov, ki se uporabljajo v naftni in plinski industriji. Ti premazi lahko zaščitijo dele pred toplotnimi udarci in toplotnimi cikli, ki lahko povzročijo razpoke in okvare.

5.Skratka, premazi HVAF in HVOF so napredne tehnologije površinskih premazov, ki lahko zagotovijo vrhunsko zaščito CNC obdelanih delov, ki se uporabljajo v naftni in plinski industriji. Ti premazi lahko izboljšajo zmogljivost, vzdržljivost in življenjsko dobo delov, kar vodi do večje učinkovitosti in nižjih stroškov vzdrževanja.