1. Lasersko označevanje

Lasersko označevanje je pogosta metoda trajnega označevanja CNC obdelovalnih komponent z visoko natančnostjo in točnostjo. Postopek vključuje uporabo laserja za vgraviranje trajne oznake na površino dela.

Postopek laserskega označevanja se začne z načrtovanjem oznake, ki jo je treba namestiti na del, s pomočjo programske opreme CAD. CNC stroj nato s to zasnovo usmeri laserski žarek na natančno lokacijo na delu. Laserski žarek nato segreje površino dela, kar povzroči reakcijo, ki povzroči trajno oznako.

Lasersko označevanje je brezkontaktni postopek, kar pomeni, da ni fizičnega stika med laserjem in delom. Zaradi tega je primerno za označevanje občutljivih ali krhkih delov brez povzročanja poškodb. Poleg tega je lasersko označevanje zelo prilagodljivo, kar omogoča uporabo širokega nabora pisav, velikosti in dizajnov za označevanje.

Prednosti laserskega označevanja pri CNC obdelavi delov vključujejo visoko natančnost in točnost, trajno označevanje in brezkontaktni postopek, ki zmanjšuje poškodbe občutljivih delov. Pogosto se uporablja v avtomobilski, letalski, medicinski in elektronski industriji za označevanje delov s serijskimi številkami, logotipi, črtnimi kodami in drugimi identifikacijskimi oznakami.

Na splošno je lasersko označevanje zelo učinkovita in uspešna metoda označevanja CNC obdelovalnih delov z natančnostjo, točnostjo in trajnostjo.

2. CNC graviranje

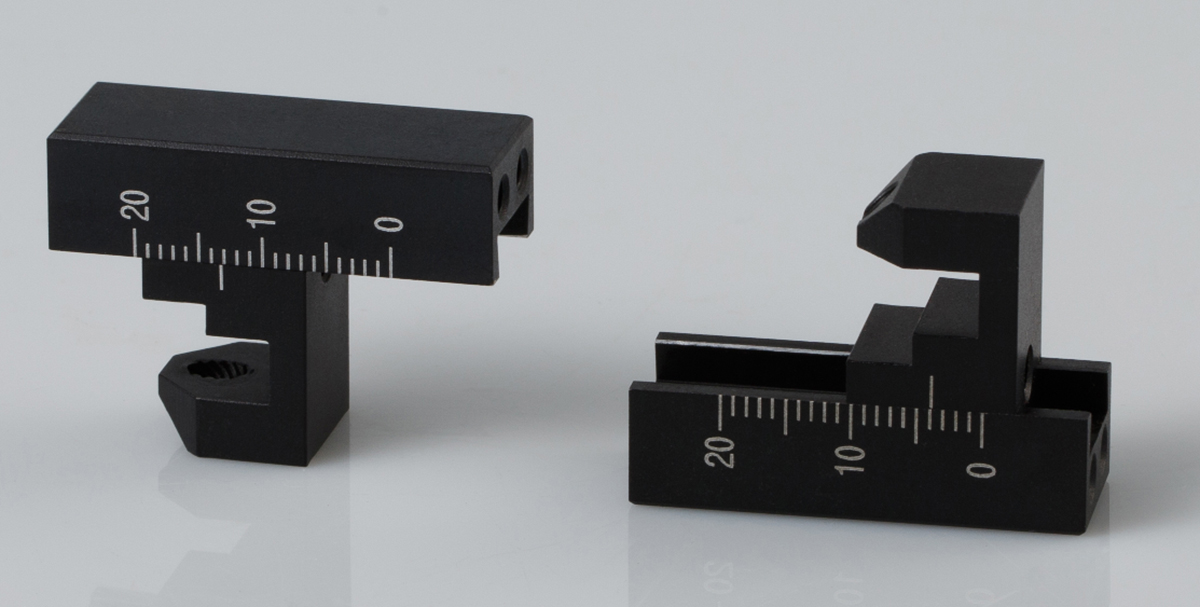

Graviranje je pogost postopek, ki se uporablja pri CNC strojih za ustvarjanje trajnih, visoko natančnih oznak na površini delov. Postopek vključuje uporabo orodja, običajno vrtečega se karbidnega rezila ali diamantnega orodja, za odstranjevanje materiala s površine dela in ustvarjanje želene gravure.

Graviranje se lahko uporablja za ustvarjanje najrazličnejših oznak na delih, vključno z besedilom, logotipi, serijskimi številkami in okrasnimi vzorci. Postopek se lahko izvaja na najrazličnejših materialih, vključno s kovinami, plastiko, keramiko in kompoziti.

Postopek graviranja se začne z oblikovanjem želene oznake s programsko opremo CAD. CNC stroj se nato programira tako, da orodje usmeri na natančno lokacijo na delu, kjer naj se oznaka ustvari. Orodje se nato spusti na površino dela in se vrti z veliko hitrostjo, medtem ko odstranjuje material za ustvarjanje oznake.

Graviranje se lahko izvaja z različnimi tehnikami, vključno s linijskim graviranjem, točkovnim graviranjem in 3D-graviranjem. Linijsko graviranje vključuje ustvarjanje neprekinjene črte na površini dela, medtem ko točkovno graviranje vključuje ustvarjanje vrste tesno razporejenih pik, ki tvorijo želeno oznako. 3D-graviranje vključuje uporabo orodja za odstranjevanje materiala na različnih globinah, da se ustvari tridimenzionalni relief na površini dela.

Prednosti graviranja pri CNC obdelavi delov vključujejo visoko natančnost in točnost, trajno označevanje in možnost ustvarjanja širokega nabora oznak na različnih materialih. Graviranje se pogosto uporablja v avtomobilski, letalski, medicinski in elektronski industriji za ustvarjanje trajnih oznak na delih za namene identifikacije in sledenja.

Na splošno je graviranje učinkovit in natančen postopek, ki lahko ustvari visokokakovostne oznake na CNC obdelovalnih delih.

3. EDM označevanje

EDM (elektroerozijska obdelava) je postopek označevanja, ki se uporablja za ustvarjanje trajnih oznak na CNC obdelanih komponentah. Postopek vključuje uporabo EDM stroja za ustvarjanje nadzorovanega iskrenega praznjenja med elektrodo in površino komponente, ki odstrani material in ustvari želeno oznako.

Postopek označevanja z EDM je zelo natančen in lahko ustvari zelo fine, podrobne oznake na površini komponent. Uporablja se lahko na najrazličnejših materialih, vključno s kovinami, kot so jeklo, nerjaveče jeklo in aluminij, ter drugimi materiali, kot sta keramika in grafit.

Postopek označevanja z erozijo (EDM) se začne z načrtovanjem želene oznake s programsko opremo CAD. Stroj za erozijo (EDM) je nato programiran tako, da usmeri elektrodo na natančno mesto na komponenti, kjer naj se oznaka ustvari. Elektroda se nato spusti na površino komponente, med elektrodo in komponento pa se ustvari električni praznjenje, ki odstrani material in ustvari oznako.

EDM označevanje ima pri CNC obdelavi več prednosti, vključno z zmožnostjo ustvarjanja zelo natančnih in podrobnih oznak, zmožnostjo označevanja trdih ali težko obdelovalnih materialov ter zmožnostjo ustvarjanja oznak na ukrivljenih ali nepravilnih površinah. Poleg tega postopek ne vključuje fizičnega stika s komponento, kar zmanjšuje tveganje poškodb.

EDM označevanje se pogosto uporablja v letalski, avtomobilski in medicinski industriji za označevanje komponent z identifikacijskimi številkami, serijskimi številkami in drugimi informacijami. Na splošno je EDM označevanje učinkovita in natančna metoda za ustvarjanje trajnih oznak na CNC obdelanih komponentah.